- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

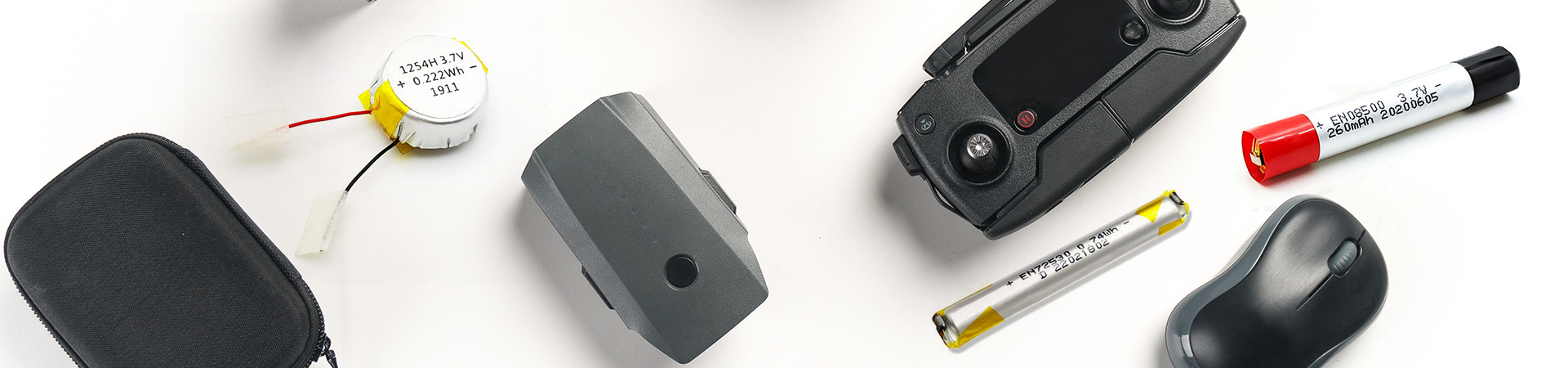

خلاصه ای از علل برآمدگی در باتری های لیتیوم یون بسته نرم

2023-08-29

خلاصه ای از علل برآمدگی در باتری های لیتیوم یون بسته نرم

دلایل زیادی برای تورم باتری های لیتیوم یون بسته نرم وجود دارد. بر اساس تجربه تحقیق و توسعه تجربی، نویسنده دلایل برآمدگی باتری لیتیومی را به سه دسته تقسیم میکند: اول، افزایش ضخامت ناشی از انبساط الکترود باتری در طول چرخه. دوم تورم ناشی از اکسیداسیون و تجزیه الکترولیت برای تولید گاز است. سومین برآمدگی ناشی از نقص فرآیند مانند رطوبت و گوشه های آسیب دیده به دلیل بسته بندی باتری سست است. در سیستم های مختلف باتری، عامل غالب برای تغییر ضخامت باتری متفاوت است. به عنوان مثال، در سیستم های الکترود منفی لیتیوم تیتانات، عامل اصلی برای برآمدگی، درام گاز است. در سیستم الکترود منفی گرافیت، ضخامت صفحه الکترود و تولید گاز، هر دو باعث تورم باتری می شوند.

1، تغییر در ضخامت صفحه الکترود

بحث در مورد عوامل و مکانیسم های موثر بر انبساط الکترود منفی گرافیت

افزایش ضخامت سلول در طول فرآیند شارژ باتری های لیتیوم یون عمدتاً به انبساط الکترود منفی نسبت داده می شود. سرعت انبساط الکترود مثبت تنها 4-2 درصد است و الکترود منفی معمولاً از گرافیت، چسب و کربن رسانا تشکیل شده است. نرخ انبساط خود ماده گرافیت به 10٪ می رسد و عوامل اصلی تأثیرگذار در تغییر نرخ انبساط الکترود منفی گرافیت عبارتند از: تشکیل فیلم SEI، وضعیت بار (SOC)، پارامترهای فرآیند و سایر عوامل تأثیرگذار.

(1) در طول اولین فرآیند شارژ و دشارژ باتریهای لیتیوم یونی که توسط فیلم SEI تشکیل شدهاند، الکترولیت تحت یک واکنش کاهشی در سطح مشترک جامد-مایع ذرات گرافیت قرار میگیرد و یک لایه غیرفعال (فیلم SEI) تشکیل میدهد که سطح الکترود را میپوشاند. مواد تشکیل فیلم SEI ضخامت آند را به طور قابل توجهی افزایش می دهد و به دلیل تشکیل فیلم SEI، ضخامت سلول حدود 4 درصد افزایش می یابد. از منظر فرآیند دوچرخهسواری طولانیمدت، بسته به ساختار فیزیکی و سطح ویژه گرافیتهای مختلف، فرآیند چرخش منجر به انحلال SEI و فرآیند پویا تولید جدید SEI میشود، مانند گرافیت پولکی که انبساط بالاتری دارد. سرعت نسبت به گرافیت کروی

(2) در طول فرآیند چرخه سلول باتری حالت شارژ شده، انبساط حجمی آند گرافیتی رابطه عملکردی دوره ای خوبی با SOC سلول باتری نشان می دهد. یعنی با ادامه یون های لیتیوم در گرافیت (با افزایش SOC سلول باتری)، حجم به تدریج افزایش می یابد. با جدا شدن یون های لیتیوم از آند گرافیت، SOC سلول باتری به تدریج کاهش می یابد و حجم متناظر آند گرافیت به تدریج کاهش می یابد.

(3) از منظر پارامترهای فرآیند، چگالی تراکم تأثیر قابل توجهی بر آند گرافیت دارد. در طی فرآیند پرس سرد الکترود، یک تنش فشاری بزرگ در لایه فیلم آند گرافیتی ایجاد میشود که آزاد کردن کامل آن در پخت بعدی در دمای بالا و سایر فرآیندهای الکترود دشوار است. هنگامی که سلول باتری تحت شارژ و دشارژ چرخه ای قرار می گیرد، به دلیل اثرات ترکیبی عوامل متعددی مانند جاگذاری و جدا شدن یون لیتیوم، متورم شدن الکترولیت روی چسب، استرس غشاء در طول فرآیند چرخه آزاد می شود و سرعت انبساط افزایش می یابد. از طرف دیگر، چگالی تراکم ظرفیت منفذی لایه فیلم آند را تعیین می کند. ظرفیت منافذ در لایه فیلم بزرگ است، که می تواند به طور موثر حجم انبساط الکترود را جذب کند. ظرفیت منافذ کوچک است و هنگامی که انبساط الکترود اتفاق می افتد، فضای کافی برای جذب حجم تولید شده توسط انبساط وجود ندارد. در این زمان، انبساط فقط می تواند به سمت خارج از لایه فیلم گسترش یابد، که به عنوان انبساط حجمی فیلم آند آشکار می شود.

(4) سایر عوامل مانند استحکام پیوند چسب (چسب، ذرات گرافیت، کربن رسانا، و استحکام پیوند سطح مشترک بین کلکتور و سیال)، سرعت تخلیه بار، توانایی تورم چسب و الکترولیت شکل و چگالی انباشته شدن ذرات گرافیت و افزایش حجم الکترود ناشی از شکست چسب در طول فرآیند چرخه، همگی درجه خاصی بر انبساط آند تأثیر دارند.

برای محاسبه سرعت انبساط، از روش انیمه برای اندازه گیری اندازه صفحه آند در جهت X و Y استفاده کنید، از میکرومتر برای اندازه گیری ضخامت در جهت Z استفاده کنید و پس از شارژ کامل صفحه مهر و هسته الکتریکی، جداگانه اندازه گیری کنید.

شکل 1 نمودار شماتیک اندازه گیری صفحه آند

تأثیر چگالی تراکم و کیفیت پوشش بر انبساط منفی الکترود

با استفاده از چگالی تراکم و کیفیت پوشش به عنوان فاکتورها، سه سطح مختلف برای طرح آزمایشی متعامد فاکتور کامل (همانطور که در جدول 1 نشان داده شده است) در نظر گرفته شد، با شرایط دیگر برای هر گروه یکسان است.

همانطور که در شکل های 2 (الف) و (ب) نشان داده شده است، پس از شارژ کامل سلول باتری، نرخ انبساط ورق آند در جهت X/Y/Z با افزایش چگالی تراکم افزایش می یابد. هنگامی که چگالی تراکم از 1.5g/cm3 به 1.7g/cm3 افزایش می یابد، نرخ انبساط در جهت X/Y از 0.7% به 1.3% و نرخ انبساط در جهت Z از 13% به 18% افزایش می یابد. از شکل 2 (الف)، می توان دریافت که تحت چگالی های مختلف تراکم، نرخ انبساط در جهت X بیشتر از جهت Y است. دلیل اصلی این پدیده فرآیند پرس سرد صفحه قطبی است. در طی فرآیند پرس سرد، هنگامی که صفحه قطبی از غلتک پرس عبور می کند، طبق قانون حداقل مقاومت، زمانی که مواد تحت نیروهای خارجی قرار می گیرند، ذرات ماده در جهت حداقل مقاومت جریان می یابند.

شکل 2 نرخ انبساط آندها در جهات مختلف

هنگامی که صفحه آند تحت فشار سرد قرار می گیرد، جهت با کمترین مقاومت در جهت MD است (جهت Y صفحه الکترود، همانطور که در شکل 3 نشان داده شده است). تنش در جهت MD راحت تر آزاد می شود، در حالی که جهت TD (جهت X صفحه الکترود) مقاومت بالاتری دارد و باعث می شود که آزادسازی تنش در طول فرآیند نورد دشوار شود. تنش در جهت TD بیشتر از جهت MD است. بنابراین، پس از شارژ کامل ورق الکترود، سرعت انبساط در جهت X بیشتر از جهت Y است. از سوی دیگر، چگالی تراکم افزایش مییابد و ظرفیت منفذی ورق الکترود کاهش مییابد (همانطور که در شکل 4 نشان داده شده است). هنگام شارژ، فضای کافی در داخل لایه فیلم آند برای جذب حجم انبساط گرافیت وجود ندارد و تظاهرات خارجی آن این است که ورق الکترود به طور کلی در جهت های X، Y و Z منبسط می شود. از شکل های 2 (ج) و (د)، می توان دریافت که کیفیت پوشش از 0.140g/1540.25mm2 به 0.190g/1540.25mm2 افزایش یافته است، نرخ انبساط در جهت X از 0.84% به 1.15% افزایش یافته است. نرخ انبساط در جهت Y از 0.89٪ به 1.05٪ افزایش یافته است. روند نرخ انبساط در جهت Z برخلاف جهت X/Y است که روند نزولی را از 16.02% به 13.77% نشان می دهد. گسترش آند گرافیت یک الگوی نوسانی در جهتهای X، Y و Z نشان میدهد و تغییر در کیفیت پوشش عمدتاً در تغییر قابل توجه ضخامت فیلم منعکس میشود. الگوی تغییرات آند بالا با نتایج ادبیات مطابقت دارد، یعنی هر چه نسبت ضخامت کلکتور به ضخامت لایه کمتر باشد، تنش در کلکتور بیشتر می شود.

شکل 4 تغییرات در کسر خالی تحت چگالی های مختلف تراکم

تاثیر ضخامت ورق مسی بر انبساط الکترود منفی

دو عامل تأثیرگذار، ضخامت ورق مسی و کیفیت پوشش، با سطوح ضخامت فویل مسی به ترتیب 6 و 8 μm را انتخاب کنید. جرم پوشش آند به ترتیب 0.140g/1، 540.25mm2 و 0.190g/1، 540.25mm2 بود. چگالی تراکم 1.6 گرم بر سانتی متر مکعب بود و سایر شرایط برای هر گروه آزمایش یکسان بود. نتایج تجربی در شکل 5 نشان داده شده است. از شکل 5 (الف) و (ج)، می توان دریافت که تحت دو کیفیت پوشش متفاوت، در جهت X/Y 8 μ نرخ انبساط m ورق آند فویل مس کمتر است. از 6 میکرومتر افزایش ضخامت فویل مس منجر به افزایش مدول الاستیک آن می شود (شکل 6 را ببینید)، که مقاومت آن را در برابر تغییر شکل افزایش می دهد و محدودیت آن را در انبساط آند افزایش می دهد و در نتیجه سرعت انبساط را کاهش می دهد. طبق ادبیات، با همان کیفیت پوشش، با افزایش ضخامت ورق مس، نسبت ضخامت کلکتور به ضخامت لایه افزایش مییابد، تنش در کلکتور کاهش مییابد و سرعت انبساط الکترود کاهش مییابد. در جهت Z، روند تغییر نرخ انبساط کاملاً مخالف است. از شکل 5 (ب)، می توان دید که با افزایش ضخامت ورق مس، سرعت انبساط افزایش می یابد. از مقایسه شکل های 5 (ب) و (د)، می توان دریافت که وقتی کیفیت پوشش از 0.140 گرم در 1 و 540.25 میلی متر مربع به 0.190 گرم / 1540.25 میلی متر مربع افزایش می یابد، ضخامت ورق مس افزایش می یابد و نرخ انبساط افزایش می یابد. کاهش می دهد. افزایش ضخامت فویل مس، اگرچه برای کاهش تنش خود (استحکام بالا) مفید است، تنش را در لایه فیلم افزایش میدهد که منجر به افزایش نرخ انبساط جهت Z میشود، همانطور که در شکل 5 (ب) نشان داده شده است. با افزایش کیفیت پوشش، اگرچه فویل مسی ضخیم تأثیری بر افزایش تنش لایه فیلم دارد، اما ظرفیت اتصال لایه فیلم را نیز افزایش میدهد. در این زمان، نیروی اتصال آشکارتر می شود و نرخ انبساط جهت Z کاهش می یابد.

شکل 6 منحنی تنش-کرنش فویل مسی با ضخامت های مختلف

تاثیر نوع گرافیت بر انبساط الکترود منفی

پنج نوع مختلف گرافیت برای آزمایش مورد استفاده قرار گرفت (جدول 2 را ببینید)، با جرم پوشش 0.165g/1540.25mm2، تراکم تراکم 1.6g/cm3، و ضخامت ورق مسی 8μm. سایر شرایط یکسان است و نتایج تجربی در شکل 7 نشان داده شده است. از شکل 7 (الف)، می توان دریافت که تفاوت های قابل توجهی در نرخ انبساط گرافیت های مختلف در جهت X/Y، با حداقل 0.27٪ و حداکثر 1.14٪. نرخ انبساط در جهت Z به ترتیب 15.44% و 17.47% است. آنهایی که انبساط زیاد در جهت X/Y دارند، انبساط کوچکی در جهت Z دارند که با نتایج تحلیل شده در بخش 2.2 مطابقت دارد. سلول های استفاده شده از گرافیت A-1 تغییر شکل شدید با نرخ تغییر شکل 20٪ را نشان دادند در حالی که سایر گروه های سلول تغییر شکل را نشان ندادند، که نشان می دهد اندازه سرعت انبساط X/Y تأثیر قابل توجهی بر تغییر شکل سلول دارد.

شکل 7 نرخ های مختلف انبساط گرافیت

نتیجه

(1) افزایش چگالی تراکم باعث افزایش سرعت انبساط ورق آند در جهت X/Y و Z در طول فرآیند پر شدن کامل می شود و نرخ انبساط در جهت X بیشتر از جهت Y است (جهت X جهت محور غلتک در طی فرآیند پرس سرد ورق آند، و جهت Y جهت تسمه دستگاه است).

(2) با افزایش کیفیت پوشش، نرخ انبساط در جهت X/Y تمایل به افزایش دارد، در حالی که نرخ انبساط در جهت Z کاهش مییابد. افزایش کیفیت پوشش منجر به افزایش تنش کششی در مجموعه سیال خواهد شد.

(3) بهبود قدرت کلکتور جریان می تواند انبساط آند را در جهت X/Y سرکوب کند.

(4) انواع مختلف گرافیت تفاوت قابل توجهی در نرخ انبساط در جهت X/Y و Z دارند، با اندازه انبساط در جهت X/Y که تاثیر قابل توجهی بر تغییر شکل سلول دارد.

2. برآمدگی ناشی از تولید گاز باتری

تولید گاز داخلی باتری ها یکی دیگر از دلایل مهم برآمدگی باتری است، چه در طول چرخه دمای اتاق، چه در چرخه در دمای بالا یا ذخیره سازی در دمای بالا، درجات مختلفی از تولید گاز برآمده را تولید می کند. در طول فرآیند شارژ و دشارژ اولیه باتری، یک فیلم SEI (رابط الکترولیت جامد) روی سطح الکترود تشکیل می شود. تشکیل فیلم منفی SEI عمدتاً از کاهش و تجزیه EC (اتیلن کربنات) ناشی می شود. همراه با تولید آلکیل لیتیوم و Li2CO3، مقدار زیادی CO و C2H4 تولید می شود. DMC (دی متیل کربنات) و EMC (اتیل متیل کربنات) در حلال ها نیز RLiCO3 و ROLi را در طی فرآیند تشکیل فیلم تشکیل می دهند که با تولید گازهایی مانند CH4، C2H6 و C3H8 و همچنین گازهای CO همراه است. در الکترولیتهای مبتنی بر PC (کربنات پروپیلن)، تولید گاز نسبتاً زیاد است، عمدتاً گاز C3H8 توسط احیا PC تولید میشود. باتری های بسته نرم لیتیوم فسفات آهن پس از شارژ شدن در دمای 0.1 درجه سانتیگراد در اولین چرخه، شدیدترین باد را تجربه می کنند. همانطور که از مطالب فوق مشاهده می شود، تشکیل SEI با تولید مقدار زیادی گاز همراه است که فرآیندی اجتناب ناپذیر است. وجود H2O در ناخالصی ها باعث می شود که پیوند P-F در LiPF6 ناپایدار شود و HF تولید کند که منجر به ناپایداری این سیستم باتری و تولید گاز می شود. وجود H2O بیش از حد باعث مصرف Li+ و تولید LiOH، LiO2 و H2 می شود که منجر به تولید گاز می شود. در طول ذخیره سازی و فرآیندهای شارژ و تخلیه طولانی مدت، گاز نیز می تواند تولید شود. برای باتری های لیتیوم یون مهر و موم شده، وجود مقدار زیادی گاز می تواند باعث انبساط باتری شود و در نتیجه بر عملکرد آن تأثیر بگذارد و عمر مفید آن را کاهش دهد. دلایل اصلی تولید گاز در طول ذخیره سازی باتری به شرح زیر است: (1) وجود H2O در سیستم باتری می تواند منجر به تولید HF شود و باعث آسیب به SEI شود. O2 در سیستم ممکن است باعث اکسیداسیون الکترولیت شود که منجر به تولید مقدار زیادی CO2 شود. (2) اگر فیلم SEI تشکیل شده در اولین شکل گیری ناپایدار باشد، در مرحله ذخیره سازی باعث آسیب به فیلم SEI می شود و تعمیر مجدد فیلم SEI گازهایی را آزاد می کند که عمدتاً از هیدروکربن ها تشکیل شده اند. در طول چرخه شارژ و دشارژ طولانی مدت باتری، ساختار کریستالی مواد مثبت تغییر می کند، پتانسیل نقطه ناهموار روی سطح الکترود و عوامل دیگر باعث می شود برخی پتانسیل های نقطه ای بیش از حد بالا باشند، پایداری الکترولیت روی الکترود. سطح کاهش می یابد، ضخیم شدن مداوم ماسک صورت روی سطح الکترود باعث می شود مقاومت رابط الکترود افزایش یابد و پتانسیل واکنش را بیشتر بهبود بخشد و باعث تجزیه الکترولیت روی سطح الکترود برای تولید گاز شود و ماده مثبت نیز ممکن است گاز آزاد کند.

شکل 8 ترکیب گاز باتری Li4Ti5O12/LiMn2O4 پس از 5 ماه دوچرخه سواری در دمای 30، 45 و 60 درجه سانتیگراد

سیستم الکترولیتی که معمولاً برای باتریهای لیتیوم یون استفاده میشود LiPF6/EC: EMC است که در آن LiPF6 تعادل زیر را در الکترولیت دارد.

PF5 یک اسید قوی است که به راحتی باعث تجزیه کربنات ها می شود و با افزایش دما مقدار PF5 افزایش می یابد. PF5 به تجزیه الکترولیت کمک می کند و گازهای CO2، CO و CxHy تولید می کند. محاسبه همچنین نشان می دهد که تجزیه EC گازهای CO و CO2 تولید می کند. C2H4 و C3H6 به ترتیب توسط واکنش اکسیداسیون کاهش C2H6 و C3H8 با Ti4+ تولید میشوند، در حالی که Ti4+ به Ti3+ کاهش مییابد. بر اساس تحقیقات مربوطه، تولید H2 از مقادیر کمی آب در الکترولیت حاصل می شود، اما محتوای آب در الکترولیت به طور کلی 20 × حدود 10-6 برای تولید گاز H2 است. آزمایش وو کای در دانشگاه جیائو تونگ شانگهای گرافیت/NCM111 را به عنوان باتری با سهم کم انتخاب کرد و به این نتیجه رسید که منبع H2 تجزیه کربنات تحت ولتاژ بالا است.

3، فرآیند غیرعادی منجر به تولید و انبساط گاز

1. بسته بندی ضعیف به طور قابل توجهی نسبت سلول های باتری باد شده ناشی از بسته بندی ضعیف را کاهش داده است. دلایل آب بندی نامناسب بالا، آب بندی جانبی و گاز زدایی بسته بندی سه طرفه قبلاً معرفی شده است. بسته بندی بد در هر دو طرف منجر به سلول باتری می شود که عمدتاً با آب بندی بالا و گاز زدایی نشان داده می شود. آب بندی بالا عمدتاً به دلیل آب بندی ضعیف در موقعیت زبانه است و گاز زدایی عمدتاً به دلیل لایه بندی است (از جمله جدا شدن PP از Al به دلیل الکترولیت و ژل). بسته بندی ضعیف باعث می شود رطوبت موجود در هوا به داخل سلول باتری وارد شود و باعث تجزیه الکترولیت و تولید گاز شود.

2. سطح جیب آسیب دیده است و سلول باتری در طول فرآیند کشیدن به طور غیر طبیعی آسیب دیده یا به طور مصنوعی آسیب می بیند و در نتیجه باعث آسیب به جیب می شود (مانند سوراخ های سوزن) و اجازه می دهد آب به داخل سلول باتری وارد شود.

3. آسیب گوشه: به دلیل تغییر شکل خاص آلومینیوم در گوشه تا شده، تکان دادن کیسه هوا می تواند گوشه را مخدوش کند و باعث آسیب Al شود (هرچه سلول باتری بزرگتر باشد، کیسه هوا بزرگتر باشد، راحت تر می شود. آسیب دیده)، اثر مانع خود را بر روی آب از دست می دهد. برای رفع مشکل می توان به گوشه ها چسب چروک یا چسب داغ اضافه کرد. و جابجایی سلول های باتری با کیسه هوا در هر فرآیند پس از آب بندی بالا ممنوع است و برای جلوگیری از نوسان حوضچه سلول باتری روی برد کهنگی باید به نحوه عملکرد بیشتر توجه شود.

4. محتوای آب داخل سلول باتری بیش از حد استاندارد است. هنگامی که محتوای آب از حد استاندارد فراتر رود، الکترولیت از کار می افتد و پس از تشکیل یا گاززدایی، گاز تولید می کند. دلایل اصلی محتوای آب بیش از حد در داخل باتری عبارتند از: محتوای آب بیش از حد در الکترولیت، محتوای آب بیش از حد در سلول خالی پس از پخت و رطوبت بیش از حد در اتاق خشک کن. اگر مشکوک باشید که محتوای آب بیش از حد ممکن است باعث نفخ شود، می توان یک بازرسی گذشته نگر از فرآیند انجام داد.

5. فرآیند تشکیل غیرطبیعی است و فرآیند تشکیل نادرست می تواند باعث باد شدن سلول باتری شود.

6. فیلم SEI ناپایدار است و عملکرد انتشار سلول باتری در طول فرآیند شارژ و تخلیه آزمایش ظرفیت کمی باد می شود.

7. شارژ یا دشارژ بیش از حد: به دلیل ناهنجاری در فرآیند، دستگاه یا برد محافظ، سلول های باتری ممکن است بیش از حد شارژ یا تخلیه شوند و در نتیجه حباب های هوای شدید در سلول های باتری ایجاد شود.

8. اتصال کوتاه: به دلیل خطاهای عملیاتی، دو زبانه سلول باتری شارژ شده با هم تماس پیدا کرده و دچار اتصال کوتاه می شوند. سلول باتری انفجار گاز را تجربه می کند و ولتاژ به سرعت کاهش می یابد و باعث سیاه شدن زبانه ها می شود.

9. اتصال کوتاه داخلی: اتصال کوتاه داخلی بین قطب مثبت و منفی سلول باتری باعث تخلیه و گرم شدن سریع سلول باتری و همچنین پف شدید گاز می شود. دلایل زیادی برای اتصال کوتاه داخلی وجود دارد: مشکلات طراحی. انقباض، پیچ خوردگی یا آسیب فیلم جداسازی؛ بی نظمی سلولی؛ سوراخ هایی که غشای جداسازی را سوراخ می کنند. فشار بیش از حد ثابت؛ فشردن بیش از حد دستگاه لبه اتو و غیره مثلاً در گذشته به دلیل عرض ناکافی، دستگاه اتو لبه بیش از حد موجودیت سلول باتری را فشرده می کرد و در نتیجه باعث اتصال کوتاه و نفخ کاتد و آند می شد.

10. خوردگی: سلول باتری دچار خوردگی می شود و لایه آلومینیوم در اثر واکنش مصرف می شود و سد خود را در برابر آب از دست می دهد و باعث انبساط گاز می شود.

11. پمپ خلاء غیر طبیعی، ناشی از دلایل سیستم یا ماشین. گاز زدایی کامل نیست. ناحیه تشعشع حرارتی وکیوم سیلینگ خیلی بزرگ است و باعث می شود که سرنیزه مکش گاززدایی به طور موثر کیسه پاکت را سوراخ نکند و در نتیجه مکش ناخالصی ایجاد شود.

اقداماتی برای سرکوب تولید غیر طبیعی گاز

4. سرکوب تولید غیرعادی گاز مستلزم شروع هر دو فرآیند طراحی و ساخت مواد است.

در مرحله اول، طراحی و بهینه سازی مواد و سیستم الکترولیت برای اطمینان از تشکیل یک فیلم SEI متراکم و پایدار، بهبود پایداری مواد الکترود مثبت و سرکوب وقوع تولید گاز غیرعادی ضروری است.

برای تصفیه الکترولیت ها، اغلب از روش افزودن مقدار کمی از مواد افزودنی تشکیل دهنده فیلم استفاده می شود تا فیلم SEI یکنواخت تر و متراکم تر شود و جدا شدن لایه SEI در حین استفاده و تولید گاز در هنگام بازسازی کاهش یابد که منجر به باتری می شود. برآمده تحقیقات مربوطه گزارش شده و در عمل اعمال شده است، مانند چنگ سو از موسسه فناوری هاربین، که گزارش داد استفاده از افزودنی VC تشکیل دهنده فیلم می تواند برآمدگی باتری را کاهش دهد. با این حال، تحقیقات بیشتر بر روی افزودنی های تک جزئی با اثربخشی محدود متمرکز شده است. کائو چانگه و دیگران از دانشگاه علم و فناوری چین شرقی از کامپوزیت VC و PS به عنوان یک افزودنی جدید تشکیل دهنده فیلم الکترولیت استفاده کردند و به نتایج خوبی دست یافتند. تولید گاز باتری در طول ذخیره سازی در دمای بالا و چرخه به طور قابل توجهی کاهش یافت. تحقیقات نشان داده است که اجزای غشایی SEI که توسط EC و VC تشکیل میشوند، کربنات آلکیل لیتیوم خطی هستند. در دماهای بالا، کربنات آلکیل لیتیوم متصل به LiC ناپایدار است و به گازهایی مانند CO2 تجزیه می شود و در نتیجه باتری متورم می شود. فیلم SEI تشکیل شده توسط PS لیتیوم آلکیل سولفونات است. اگرچه فیلم دارای نقص است، اما ساختار دو بعدی خاصی دارد و زمانی که به LiC در دماهای بالا متصل می شود، هنوز نسبتاً پایدار است. هنگامی که VC و PS به صورت ترکیبی استفاده می شوند، PS یک ساختار دو بعدی معیوب در سطح الکترود منفی در ولتاژ پایین ایجاد می کند. با افزایش ولتاژ، VC ساختار خطی آلکیل لیتیوم کربنات را بر روی سطح الکترود منفی تشکیل می دهد. کربنات آلکیل لیتیوم در عیوب ساختار دو بعدی پر شده و یک فیلم SEI پایدار با ساختار شبکه ای متصل به LiC تشکیل می دهد. غشای SEI با این ساختار پایداری خود را تا حد زیادی بهبود می بخشد و می تواند به طور موثری تولید گاز ناشی از تجزیه غشا را سرکوب کند.