- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

مدیریت کیفیت مواد الکترود مثبت برای باتری های لیتیومی

2023-06-15

مدیریت کیفیت مواد الکترود مثبت برای باتری های لیتیومی

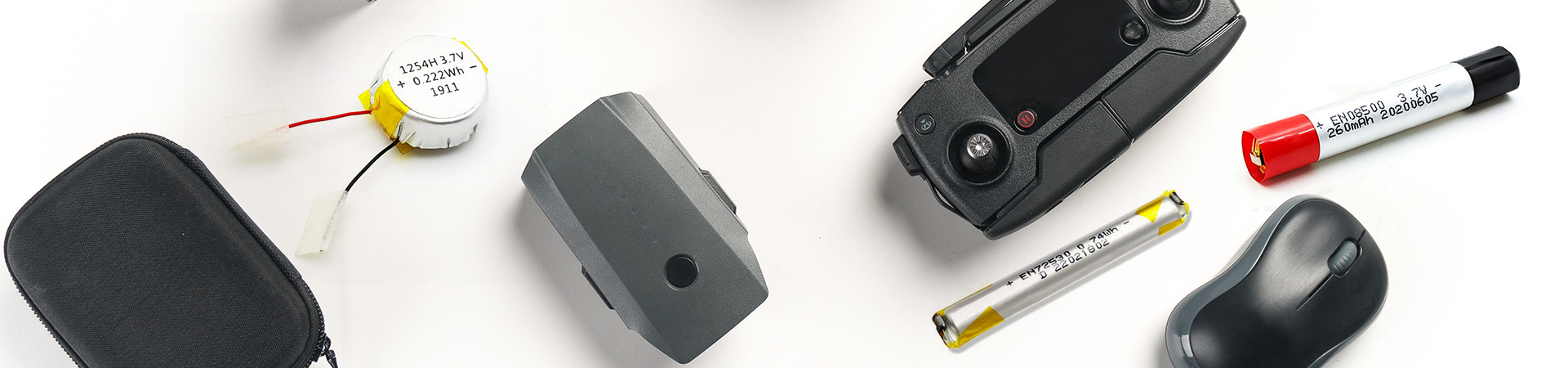

عملکرد باتری های لیتیوم یون ارتباط نزدیکی با کیفیت مواد الکترود مثبت دارد.

این مقاله چندین اشکال شکست مواد الکترود مثبت را معرفی میکند که تأثیر قابلتوجهی بر عملکرد باتریهای لیتیوم یونی دارند، مانند مخلوط شدن با اجسام خارجی فلزی، رطوبت بیش از حد، و قوام دستهای ضعیف. این آسیب جدی که این اشکال خرابی به عملکرد باتری وارد میکند را روشن میکند، و توضیح میدهد که چگونه از منظر مدیریت کیفیت از این خرابیها جلوگیری شود، و تضمینهای قوی برای جلوگیری بیشتر از مشکلات کیفیت و بهبود کیفیت باتریهای لیتیوم یونی ارائه میکند.

همانطور که همه ما می دانیم، ماده کاتد یکی از مواد اصلی اصلی باتری های لیتیوم یونی است و عملکرد آن به طور مستقیم بر شاخص های عملکرد باتری های لیتیوم یونی تأثیر می گذارد. در حال حاضر، مواد کاتدی باتری های لیتیوم یونی به بازار عرضه می شوند که شامل لیتیوم کبالات، منگنات لیتیوم، فسفات آهن لیتیوم، مواد سه تایی و سایر محصولات می شود.

در مقایسه با سایر مواد خام برای باتریهای لیتیوم یون، تنوع مواد الکترود مثبت متنوعتر است، فرآیند تولید نیز پیچیدهتر است، و خطر شکست کیفیت بیشتر است، بنابراین نیاز به الزامات مدیریت کیفیت بالاتری دارد. این مقاله اشکال رایج خرابی و اقدامات پیشگیرانه مربوط به مواد الکترود مثبت برای باتریهای لیتیوم یون را از دیدگاه کاربران مواد مورد بحث قرار میدهد.

1. اجسام خارجی فلزی در مواد الکترود مثبت مخلوط شده اند

هنگامی که آهن (Fe)، مس (Cu)، کروم (Cr)، نیکل (Ni)، روی (Zn)، نقره (Ag) و سایر ناخالصی های فلزی در مواد کاتد وجود دارد، زمانی که ولتاژ در مرحله تشکیل باتری به پتانسیل اکسیداسیون و کاهش این عناصر فلزی می رسد، این فلزات ابتدا در قطب مثبت اکسید شده و سپس به قطب منفی کاهش می یابد. هنگامی که عناصر فلزی در قطب منفی تا حد معینی جمع میشوند، لبههای سخت و گوشههای فلز رسوبشده دیافراگم را سوراخ میکنند و باعث تخلیه خودکار باتری میشوند.

تخلیه خود به خود می تواند تأثیر مرگباری بر باتری های لیتیوم یونی داشته باشد، بنابراین جلوگیری از ورود اجسام خارجی فلزی از منبع بسیار مهم است.

فرآیندهای تولید زیادی برای مواد الکترود مثبت وجود دارد و خطر ورود اجسام خارجی فلزی در هر مرحله از فرآیند تولید وجود دارد. این امر الزامات بالاتری را برای سطح اتوماسیون تجهیزات و سطح مدیریت کیفیت در محل تامین کنندگان مواد ایجاد می کند. با این حال، تامین کنندگان مواد اغلب سطوح پایین تری از اتوماسیون تجهیزات را به دلیل محدودیت های هزینه دارند که در نتیجه نقاط شکست بیشتر در فرآیندهای تولید و ساخت و افزایش خطرات غیرقابل کنترل ایجاد می شود.

بنابراین، به منظور اطمینان از عملکرد پایدار باتری و جلوگیری از تخلیه خود، تولید کنندگان باتری باید تامین کنندگان مواد را برای جلوگیری از ورود اجسام خارجی فلزی از پنج جنبه: انسان، ماشین، مواد، روش و محیط تبلیغ کنند.

با شروع کنترل پرسنلی، کارکنان باید از حمل اجسام خارجی فلزی به داخل کارگاه، پوشیدن جواهرات و پوشیدن لباس کار، کفش و دستکش در هنگام ورود به کارگاه منع شوند تا قبل از تماس با پودر از تماس با اجسام خارجی فلزی جلوگیری شود. برای ایجاد مکانیزم نظارت و بازرسی، آگاهی از کیفیت کارکنان را پرورش دهید و آنها را آگاهانه با محیط کارگاه هماهنگ کنید و حفظ کنید.

تجهیزات تولید حلقه اصلی برای ورود اجسام خارجی مانند زنگ زدگی و سایش مواد ذاتی در اجزای تجهیزات و ابزارهایی است که با مواد در تماس هستند. اجزای تجهیزات و ابزارهایی که تماس مستقیم با مواد ندارند و به دلیل جریان هوا در کارگاه، گرد و غبار به مواد چسبیده و شناور می شود. با توجه به میزان ضربه، روشهای مختلف تصفیه مانند رنگآمیزی، جایگزینی با پوششهای مواد غیرفلزی (پلاستیک، سرامیک) و بستهبندی اجزای فلزی لخت را میتوان اتخاذ کرد. مدیران همچنین باید قوانین و مقررات مربوطه را تعیین کنند تا نحوه مدیریت اجسام خارجی فلزی را به وضوح تعریف کنند، یک چک لیست ایجاد کنند و از کارکنان بخواهند که بازرسی های منظم را برای جلوگیری از مشکلات احتمالی انجام دهند.

مواد خام منبع مستقیم اجسام خارجی فلزی در مواد الکترود مثبت هستند. مواد اولیه خریداری شده باید دارای مقرراتی در مورد محتوای اجسام خارجی فلزی باشد. پس از ورود به کارخانه، بازرسی دقیق باید انجام شود تا اطمینان حاصل شود که محتوای آنها در محدوده مشخص شده است. اگر محتوای ناخالصی های فلزی در مواد اولیه از حد استاندارد بیشتر شود، حذف آنها در فرآیندهای بعدی دشوار است.

به منظور حذف اجسام خارجی فلزی، حذف الکترومغناطیسی آهن به یک فرآیند ضروری در تولید مواد الکترود مثبت تبدیل شده است. دستگاه های الکترومغناطیسی حذف آهن بسیار مورد استفاده قرار می گیرند، اما این تجهیزات بر روی مواد فلزی غیر مغناطیسی مانند مس و روی کار نمی کند. بنابراین کارگاه باید از استفاده از اجزای مس و روی خودداری کند. همچنین در صورت لزوم توصیه می شود از تماس مستقیم با پودر یا قرار گرفتن در معرض هوا خودداری شود. علاوه بر این، موقعیت نصب، تعداد نصب و تنظیمات پارامتر آهنکن الکترومغناطیسی نیز تأثیر خاصی بر اثر حذف آهن دارد.

به منظور اطمینان از محیط کارگاه و رسیدن به فشار مثبت در کارگاه، نصب درب های دوتایی و دوش هوا نیز ضروری است تا از ورود گرد و غبار خارجی به داخل کارگاه و مواد آلاینده جلوگیری شود. در عین حال، تجهیزات کارگاهی و سازه های فولادی باید از زنگ زدگی جلوگیری کنند و همچنین زمین باید رنگ آمیزی شده و مرتباً مغناطیس زدایی شود.

2. میزان رطوبت مواد الکترود مثبت از حد استاندارد بیشتر است

مواد الکترود مثبت عمدتاً ذرات میکرونی یا نانومقیاس هستند که به راحتی رطوبت هوا را جذب می کنند، به ویژه مواد سه تایی با محتوای نیکل بالا. هنگام تهیه خمیر الکترود مثبت، اگر ماده الکترود مثبت دارای محتوای آب بالایی باشد، پس از جذب NMP در طول فرآیند اختلاط دوغاب، حلالیت PVDF کاهش مییابد که باعث میشود ژل خمیر ژلهای شود و بر عملکرد پردازش تأثیر بگذارد. پس از ساخت باتری، ظرفیت، مقاومت داخلی، گردش خون و بزرگنمایی آن تحت تأثیر قرار می گیرد، بنابراین رطوبت ماده الکترود مثبت، مانند اجسام خارجی فلزی، باید یک پروژه کنترل کلیدی باشد.

هرچه سطح اتوماسیون تجهیزات خط تولید بالاتر باشد، زمان قرار گرفتن پودر در هوا کوتاهتر می شود و آب کمتری وارد می شود. ترویج تامین کنندگان مواد برای بهبود اتوماسیون تجهیزات، مانند دستیابی به حمل و نقل کامل خط لوله، نظارت بر نقاط شبنم خط لوله، و نصب بازوهای روباتیک برای دستیابی به بارگیری و تخلیه خودکار، کمک زیادی به جلوگیری از ورود رطوبت می کند. با این حال، برخی از تامین کنندگان مواد به دلیل طراحی کارخانه یا فشار هزینه محدود شده اند، و زمانی که اتوماسیون تجهیزات بالا نیست و نقاط شکست زیادی در فرآیند تولید وجود دارد، لازم است که زمان قرار گرفتن در معرض پودر به شدت کنترل شود. در فرآیند انتقال بهتر است از بشکه های پر از نیتروژن برای پودر استفاده کنید.

دما و رطوبت کارگاه تولید نیز یک شاخص کلیدی کنترل است و از نظر تئوری هر چه نقطه شبنم کمتر باشد مطلوب تر است. اکثر تامین کنندگان مواد بر روی کنترل رطوبت پس از فرآیند تف جوشی تمرکز می کنند. آنها معتقدند که دمای تف جوشی در حدود 1000 درجه سانتیگراد می تواند بیشتر رطوبت پودر را از بین ببرد. تا زمانی که ورود رطوبت از فرآیند تف جوشی به مرحله بسته بندی به شدت کنترل شود، اساساً می توان اطمینان حاصل کرد که میزان رطوبت مواد از استاندارد تجاوز نمی کند.

البته این بدان معنا نیست که قبل از فرآیند پخت نیازی به کنترل رطوبت نیست، زیرا در صورت وارد شدن رطوبت بیش از حد در فرآیند قبلی، راندمان پخت و ریزساختار مواد تحت تأثیر قرار می گیرد. علاوه بر این، روش بسته بندی نیز بسیار مهم است. اکثر تامین کنندگان مواد از کیسه های پلاستیکی آلومینیومی برای بسته بندی خلاء استفاده می کنند که در حال حاضر به نظر می رسد اقتصادی ترین و موثرترین روش باشد.

البته طرح های مختلف متریال نیز می توانند تفاوت های قابل توجهی در جذب آب داشته باشند، مانند تفاوت در مواد پوشش و سطح خاص که می تواند بر جذب آب آنها تأثیر بگذارد. اگرچه برخی از تامین کنندگان مواد از وارد شدن رطوبت در طول فرآیند تولید جلوگیری می کنند، اما خود مواد دارای ویژگی جذب آسان آب هستند و خشک کردن رطوبت پس از تبدیل به صفحات الکترود را بسیار دشوار می کند که باعث ایجاد دردسر برای تولید کنندگان باتری می شود. بنابراین، هنگام توسعه مواد جدید، باید به موضوع جذب آب و توسعه مواد با جهانی بودن بالاتر توجه شود که برای عرضه و تقاضا بسیار مفید است.

3. قوام دسته ای ضعیف از مواد 3 الکترود مثبت

برای تولیدکنندگان باتری، هرچه تفاوت کمتر و قوام بین دستهای از مواد الکترود مثبت کمتر باشد، عملکرد باتری نهایی میتواند پایدارتر باشد. همانطور که همه ما می دانیم، یکی از معایب اصلی مواد کاتد فسفات آهن لیتیوم، پایداری ضعیف دسته ای است. در فرآیند خمیرسازی، ویسکوزیته و محتوای جامد هر دسته از دوغاب به دلیل نوسانات دسته ای زیاد ناپایدار است که برای کاربران دردسر ایجاد می کند و برای انطباق نیاز به تنظیم مداوم فرآیند دارد.

بهبود درجه اتوماسیون تجهیزات تولید ابزار اصلی برای بهبود پایداری دسته ای مواد فسفات آهن لیتیوم است. با این حال، در حال حاضر، درجه اتوماسیون تجهیزات تامین کنندگان مواد فسفات آهن لیتیوم داخلی به طور کلی کم است، سطح فنی و توانایی مدیریت کیفیت بالا نیست و مواد ارائه شده دارای مشکلات ناپایداری دسته ای در درجات مختلف هستند. از دیدگاه کاربران، اگر نمی توان تفاوت های دسته ای را حذف کرد، امیدواریم که هر چه وزن یک دسته بزرگتر باشد، بهتر است، مشروط بر اینکه مواد موجود در همان دسته یکنواخت و پایدار باشند.

بنابراین به منظور برآورده کردن این نیاز، تامین کنندگان مواد لیتیوم آهن اغلب پس از ساخت محصول نهایی یک فرآیند اختلاط را اضافه می کنند، که عبارت است از مخلوط کردن یکنواخت چندین دسته از مواد. هر چه حجم کتری همزن بیشتر باشد، مواد بیشتری در آن وجود دارد و مقدار بچ مخلوط بیشتر می شود.

اندازه ذرات، سطح ویژه، رطوبت، مقدار pH و سایر شاخص های مواد لیتیوم آهن می تواند بر ویسکوزیته دوغاب تولید شده تأثیر بگذارد. با این حال، این شاخص ها اغلب به شدت در محدوده خاصی کنترل می شوند و ممکن است هنوز تفاوت های قابل توجهی در ویسکوزیته بین دسته های دوغاب وجود داشته باشد. به منظور جلوگیری از بروز ناهنجاری در استفاده دسته ای، اغلب لازم است که فرمول تولید را شبیه سازی کرده و آزمایش های ویسکوزیته دوغاب را از قبل قبل از استفاده آماده کرده و تنها پس از برآورده شدن شرایط می توان آنها را مورد استفاده قرار داد. آزمایش قبل از هر تولید، راندمان تولید را تا حد زیادی کاهش می دهد، بنابراین آنها این کار را به تامین کننده مواد ارسال می کنند و از تامین کننده مواد می خواهند که آزمایش را کامل کند و الزامات را قبل از ارسال برآورده کند.

البته با پیشرفت تکنولوژی و بهبود قابلیت های فرآیندی تامین کنندگان مواد، پراکندگی خواص فیزیکی کمتر و کوچکتر می شود و مرحله تست ویسکوزیته قبل از حمل و نقل را می توان حذف کرد. علاوه بر اقدامات ذکر شده در بالا برای بهبود سازگاری، باید از ابزارهای با کیفیت نیز برای به حداقل رساندن ناپایداری دسته ای و جلوگیری از بروز مشکلات کیفیت استفاده کنیم. عمدتاً از جنبه های زیر شروع می شود.

(1) رویه های عملیاتی را ایجاد کنید.

کیفیت ذاتی یک محصول هم طراحی و هم تولید است. بنابراین نحوه عملکرد اپراتورها برای کنترل کیفیت محصول اهمیت ویژه ای دارد و باید استانداردهای عملیاتی دقیق و مشخصی ایجاد شود.

(2) شناسایی CTQ.

شاخصها و فرآیندهای کلیدی را که بر کیفیت محصول تأثیر میگذارند، شناسایی کنید، این شاخصهای کنترل کلیدی را پایش کنید، و اقدامات واکنش اضطراری مربوطه را توسعه دهید. خط راه آهن اسید اورتوفسفریک جریان اصلی تهیه فعلی فسفات آهن لیتیوم است. فرآیندهای آن شامل بچینگ، آسیاب گلوله ای، تف جوشی، خرد کردن، بسته بندی و غیره است. فرآیند آسیاب گلوله ای باید به عنوان یک فرآیند کلیدی مدیریت شود، زیرا اگر قوام اندازه ذرات اولیه پس از آسیاب گلوله ای به خوبی کنترل نشود، قوام ذره. اندازه محصول نهایی تحت تأثیر قرار می گیرد که بر قوام دسته ای مواد تأثیر می گذارد.

(3) استفاده از SPC.

نظارت بر زمان واقعی SPC پارامترهای مشخصه کلیدی فرآیندهای کلیدی، تجزیه و تحلیل نقاط غیرعادی، شناسایی علل بی ثباتی، انجام اقدامات اصلاحی و پیشگیرانه موثر و جلوگیری از سرازیر شدن محصولات معیوب به مشتری.

4. موقعیت های نامطلوب دیگر

هنگام ساختن دوغاب، مواد الکترود مثبت به طور یکنواخت با حلال ها، چسب ها و عوامل رسانا به نسبت معینی در مخزن دوغاب مخلوط می شود و سپس از طریق خط لوله تخلیه می شود. یک صفحه فیلتر در خروجی نصب شده است تا ذرات بزرگ و اجسام خارجی در مواد الکترود مثبت را رهگیری کند و از کیفیت پوشش اطمینان حاصل کند. اگر ماده الکترود مثبت حاوی ذرات بزرگ باشد، باعث گرفتگی صفحه فیلتر می شود. اگر ترکیب ذرات بزرگ همچنان خود ماده الکترود مثبت باشد، فقط بر راندمان تولید تأثیر می گذارد و عملکرد باتری را تحت تأثیر قرار نمی دهد و چنین تلفاتی را می توان کاهش داد. اما اگر ترکیب این ذرات بزرگ نامشخص باشد و آن ها اجسام خارجی فلزی دیگری باشند، دوغاب از قبل ساخته شده به طور کامل از بین می رود و در نتیجه خسارات زیادی به همراه خواهد داشت.

وقوع این ناهنجاری باید به دلیل مسائل مدیریت کیفیت داخلی در تامین کننده مواد باشد. اکثر مواد الکترود مثبت از طریق فرآیندهای غربالگری تولید می شوند و اینکه آیا صفحه نمایش آسیب دیده، بازرسی و به موقع تعویض می شود. اگر صفحه نمایش آسیب دیده باشد، اقدامات ضد نشتی وجود ندارد، و اینکه آیا ذرات بزرگ در بازرسی کارخانه شناسایی می شوند هنوز نیاز به بهبود دارند.